ХАССП для пищевого производства

Внедрение ХАССП для пищевых производств — обязательное требование законодательства. Цель внедрения — предотвратить проблемы с безопасностью продукции до того, как они произойдут. Перед выпуском продукта на рынок пищевое предприятие проводит исследования и оценки, и только после их завершения принимается решение о возможности реализации товара.

Источник: ekodoki.ru

Источник: ekodoki.ru

В этой статье:

Что такое ХАССП?

В лаборатории во время тестирования продукта могут быть обнаружены вредные бактерии или несоответствие установленным нормам. ХАССП предлагает заранее предусмотреть возможные опасные факторы на каждом этапе и принять меры, чтобы их избежать.

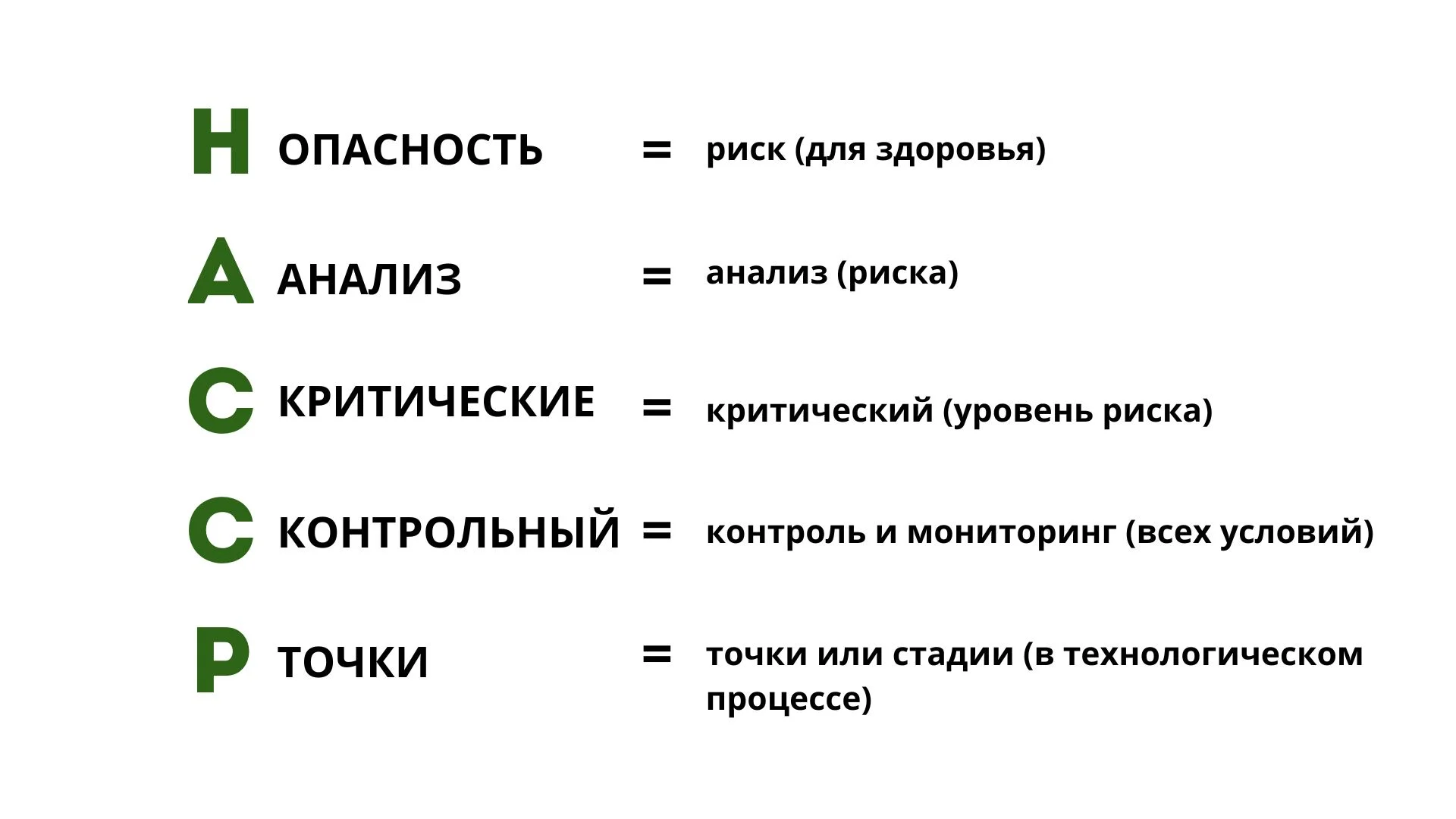

ХАССП — это расшифровка английской аббревиатуры HACCP, в которой каждое слово дословно переводится следующим образом:

Таким образом, это система, которая контролирует безопасность продовольственных товаров путем обнаружения, оценки и управления рисками на всех стадиях производства.

Чем отличается HACCP и СМБПП

В пищевой отрасли часто встречаются аббревиатуры ХАССП и СМБПП. Они направлены на общую цель — производство безопасных товаров. Однако между ними есть различия в масштабе и подходе:

- ХАССП фокусируется на технологическом процессе производства, выявлении и контроле ККТ, предотвращении рисков. СМБПП — общая система управления на предприятии, охватывающая все аспекты безопасности пищевых продуктов.

- Документация HACCP сосредоточена на плане, рабочих инструкциях по ККТ, записях мониторинга. Документация СМБПП включает политику в области качества, процедуры, инструкции, записи, внутренние аудиты.

- В основе HACCP лежат семь принципов. СМБПП отличается более масштабным подходом, в котором ХАССП — один из ключевых элементов. СМБПП основывается на стандартах ISO 22000 (или других аналогичных), которые включают принципы HACCP, а также требования к документации и постоянному улучшению.

Таким образом, HACCP — это свод правил, который помогает управлять рисками в производственном процессе. СМБПП — система менеджмента, которая включает в себя ХАССП и другие аспекты деятельности организации, направленные на безопасность выпускаемых продуктов.

Какие штрафы можно получить за отсутствие HACCP

Компании, которые производят продовольственные продукты, в том числе сфера общественного питания, руководствуются в своей деятельности следующими нормативными документами:

- ТР ТС 021 / 2011 — техрегламент, устанавливающий требования к продовольственным товарам и позволяющий контролировать их безопасность.

- СанПиН 2.3/2.4.3590-20 — устанавливает нормативы и санитарные правила для общепита.

- Методические рекомендации (МР) Роспотребнадзора — они необязательны, но охватывают вопросы, касающиеся здоровья, отсутствия эпидемиологических угроз.

ТР ТС 021 / 2011 (ст. 10) обязывает предприятия пищепрома разрабатывать и внедрять в производстве систему пищевой безопасности ХАССП. Нарушение этих требований влечет ответственность, предусмотренную КоАП РФ. Статья 14.43 предполагает штрафы для нарушителей ТР ТС 021/2011 и других регламентов:

- 10–20 тыс. руб. — для должностных (уполномоченных) лиц;

- 20–30 тыс. руб. — для предпринимателей (ИП);

- 100–300 тыс. руб. — для организаций, работающих в статусе юридического лица.

Соблюдение требований ХАССП контролирует Роспотребнадзор путем проведения плановых инспекций или внеплановых проверок, если поступили жалобы от потребителей. При повторных правонарушениях или наличии серьезной опасности для здоровья Роспотребнадзор может приостановить работу предприятия. Несоблюдение норм законодательства грозит не только штрафами и приостановкой деятельности, но и ухудшением репутации компании, потерей доверия потребителей.

Цели создания HACCP

Система, в основе которой лежат принципы HACCP, разрабатывается для предотвращения рисков и изготовления безопасных продуктов. Разработка ХАССП — не только обязательное требование закона. Внедрение данных принципов требуется также для достижения коммерческих целей:

- Производство безопасной продукции. Главная цель HACCP — обеспечить безопасность, сократить показатели брака или попадания на рынок товаров плохого качества. Это достигается путем выявления и контроля возможных рисков на каждом этапе производства. Суть в том, чтобы предотвратить проблемы до их возникновения. Например, правильно обработать сырье или соблюдать температурный режим при приготовлении, чтобы уничтожить патогенные бактерии, микроорганизмы.

- Прохождение проверок на безопасность производства. Внедренная система HACCP помогает компаниям проходить проверки и аудиты со стороны Роспотребнадзора или других контролирующих органов. Наличие четких процедур, инструкций и записей (например, журналов контроля температуры) показывает, что предприятие ответственно относится к безопасности. Это упрощает проверки, помогает избежать штрафов.

- Попадание продукции на полки крупных торговых сетей. Это открывает новые перспективы для развития бизнеса. Например, такие сети магазинов, как «Лента», «Дикси», «АШАН» и «Пятерочка», проверяют наличие системы ХАССП, в большинстве случаев оценивая соответствие поставляемых товаров стандарту ИСО 22000:2019. Чем больше баллов наберет компании по итогам проверки, тем более выгодные условия сотрудничества она получит.

- Поставки внутри страны и за ее пределами. Соответствие принципам HACCP необходимо для выхода на новые рынки внутри РФ или в других странах. Многие страны требуют наличия этой системы для импорта пищевой продукции.

Внедрение HACCP обеспечивает стабильное развитие бизнеса, открывает возможности для экспорта, повышает конкурентоспособность.

7 принципов HACCP

Основные принципы ХАССП на пищевых предприятиях предполагают выполнение последующих шагов:

- Анализ (оценка) опасных факторов. Проверяются возможные опасности, которые могут возникнуть на любой стадии производственного цикла. Для каждой обнаруженной опасности оценивается риск возникновения, степень последствий.

- Установление ККТ. Это стадии, на которых потеря контроля может привести к недопустимому риску. На таких этапах необходимо применить меры, чтобы предотвратить риски или сократить их до безопасного уровня.

- Определение критических предельных значений. Для каждой установленной ККТ нужно определить пределы. Это измеримые значения, которые разделяют приемлемое состояние от недопустимого. Если параметр в пределах этих значений, продукт считается безопасным. Примеры пределов: минимальная температура приготовления мяса, максимальный уровень pH, допустимое время выдержки продукта при определенной температуре.

- Обеспечение мониторинга. Для каждой ККТ разрабатываются мероприятия, которые позволяют убедиться, что предельные значения соблюдаются. Для своевременного выявления отклонений мониторинг должен быть непрерывным. Например, проверка температуры в холодильной камере каждые 2 часа.

- Разработка корректировочных мероприятий. Этот принцип определяет, что делать, если мониторинг показал, что предельно допустимые значения на ККТ нарушены. Корректировки при отклонениях должны включать меры по ликвидации причин, а также предотвращению повторений.

- Установление процедур проверки. Проверки предназначены для подтверждения того, что система работает. Это действия, которые проверяют эффективность применения плана ХАССП. Примеры: регулярные внутренние аудиты, выборочное тестирование конечной продукции, пересмотр плана ХАССП при изменениях в производстве.

- Установление процедур регистрации данных (документирование). Все аспекты системы ХАССП должны быть задокументированы и регистрироваться. Документирование включает записи мониторинга, корректировочных действий, результаты проверок.

Эти семь принципов обеспечивают структурированный подход к управлению безопасностью.

12 шагов по введению ХАССП

Введение данных принципов позволяет предприятию системно подойти к обеспечению безопасности пищевых продуктов. Внедрение ХАССП состоит из следующих этапов:

- Формирование рабочей группы. Создается команда из работников предприятия, обладающих достаточными знаниями о продукции и процессе производства. Назначается руководитель группы.

- Описание пищевого сырья и конечного продукта. Описание включает данные о составе, характеристиках, свойствах, сроках, условиях, при которых должен храниться товар.

- Определение способа использования продукта. Указывается, для кого предназначен продукт, каким образом он будет использоваться потребителем (например, готов к потреблению, требует термической обработки, разогрева).

- Построение блок-схемы. Создается схема, на которой указываются все этапы производственного цикла.

- Подтверждение схемы на объекте. Группа ХАССП проверяет производственный цех и соответствие блок-схемы реальному процессу. При необходимости схема корректируется.

- Оценка опасностей (анализ рисков ХАССП). Для каждого шага, указанного в блок-схеме, анализируются опасности:

- биологические — бактерии, патогенные микроорганизмы, паразиты;

- химические — аллергены, остатки чистящих или дезинфицирующих средств, пестицидов, тяжелые металлы;

- физические — посторонние предметы в продукции;

- другие — радиологические, ГМО.

- Установление ККТ. Для каждой опасности, обнаруженной на предыдущем шаге, определяются ККТ.

- Назначение пределов для каждой ККТ. Определяются точные, измеримые значения, которые должны быть соблюдены для контроля опасности. Если эти пределы нарушены, товар считается небезопасным.

- Внедрение мероприятий по мониторингу. Определяется, как и с помощью чего будет отслеживаться ККТ.

- Разработка корректировочного плана. Разрабатываются действия, которые будут предприняты, если критический предел будет нарушен. План действий включает конкретные шаги по устранению причин отклонений и меры по работе с затронутой продукцией. В данном плане также необходимо указать ответственных лиц из числа сотрудников, которые будут отслеживать все ККТ и корректировать их.

- Определение процедур проверки (верификации). Устанавливаются процедуры, которые подтверждают эффективность работы HACCP.

- Ведение документации, проведение инспекционных аудитов. Все процессы и результаты ХАССП документируются, выполняется регулярный пересмотр и актуализация системы.

Эти 12 шагов формируют основу для эффективной системы, обеспечивают всесторонний подход к управлению безопасностью.

Заключительные положения для внедрения HACCP

Чтобы считать систему окончательно внедренной и функционирующей, необходимо убедиться в выполнении следующих пунктов:

- каждый шаг детально проработан и зафиксирован в соответствующей документации;

- сотрудники, работа которых влияет на безопасность продуктов, обучены принципам HACCP, понимают свою роль и ответственность;

- запланированные процедуры мониторинга выполняются регулярно, а данные регистрируются.

Перед окончательным внедрением необходимо провести внутренние аудиты, чтобы убедиться, что HACCP работает так, как было запланировано.

Подтвердить эффективность системы можно путем прохождения добровольной сертификации. В РФ сертификация проводится на соответствие стандарту ГОСТ Р ИСО 22000. Срок действия такого сертификата составляет 3 года. Сертификационный орган ежегодно проводит инспекционные контролирующие аудиты. Если в ходе таких аудитов выявляются несоответствия, действие сертификата может быть приостановлено или аннулировано. Поэтому за разработкой НАССР стоит обращаться к экспертам. Это позволит избежать нарушений и штрафов, а также сэкономит время и ресурсы организации. Подробнее ознакомиться с услугой и заказать разработку ХАССП в Санкт-Петербурге можно на сайте компании «ЭкоДоки» здесь.

В заключение, можно сказать, что ХАССП в производстве пищевой продукции является не только законодательным требованием, но и важным инструментом для развития и повышения конкурентоспособности каждого предприятия.

Грамотно разработанная и внедренная система обеспечивает выпуск безопасных продуктов, подтверждает серьезное отношение предприятия к качеству, что укрепляет доверие потребителей и партнеров.

Остались вопросы?

Нам доверяют организации, осуществляющие деятельность в сферах пищевого производства, общественного питания, индустрии красоты, медицинские учреждения и многие другие.